By-pass d’un tunnel d’alimentation d’eau

La Régie Eau d’Azur s’occupe du service de l’eau de Nice, Beaulieu, Cap d’Ail, Eze, Villefranche-sur-Mer et 28 autres communes.

Elle est en train de réaliser des travaux sur le tunnel de la Roquette sur Var (06). Cet ouvrage majeur du canal de La Vésubie, qui approvisionne en eau les secteurs de Levens, Nice et les communes du Littoral jusqu’à Monaco, doit être réhabilité.

En effet, ce tunnel long de 553 mètres construit en 1882, se trouve dans un état très dégradé et présente d’importants désordres résultant de dissolution de gypse dans son terrain de fondation. Sa réhabilitation et son confortement nécessitent les principaux travaux suivants :

– démolition du radier et pose d’une conduite de by-pass (DN 600) en tranchée,

– renforcement et cuvelage du tunnel par une structure additionnelle en béton armé,

– réalisation d’injections de collage et de remplissage,

– réfection complète de l’entrée du tunnel.

Ce chantier qui va durer 18 mois est confié au groupement d’entreprises NGE Génie Civil, EHTP et GTS.

Durant les travaux cette galerie sera inutilisable mais la fourniture d’eau devra se poursuivre normalement. Il est donc nécessaire de mettre en place un système de pompage pour alimenter en eau la conduite provisoire en DN 600.

L’agence Telstar de Marseille est consultée pour étudier et installer un by-pass répondant au cahier des charges imposé : débit mini de 2 000 m3/h, une pompe de secours, une puissance maxi sur le départ EDF de 80 kW !

L’agence propose une solution utilisant cinq pompes Subo 9950 plus une autre Subo en secours, six armoires de commande, un coffret de distribution général muni d’un inverseur de source pour déclencher un groupe électrogène en phase de secours.

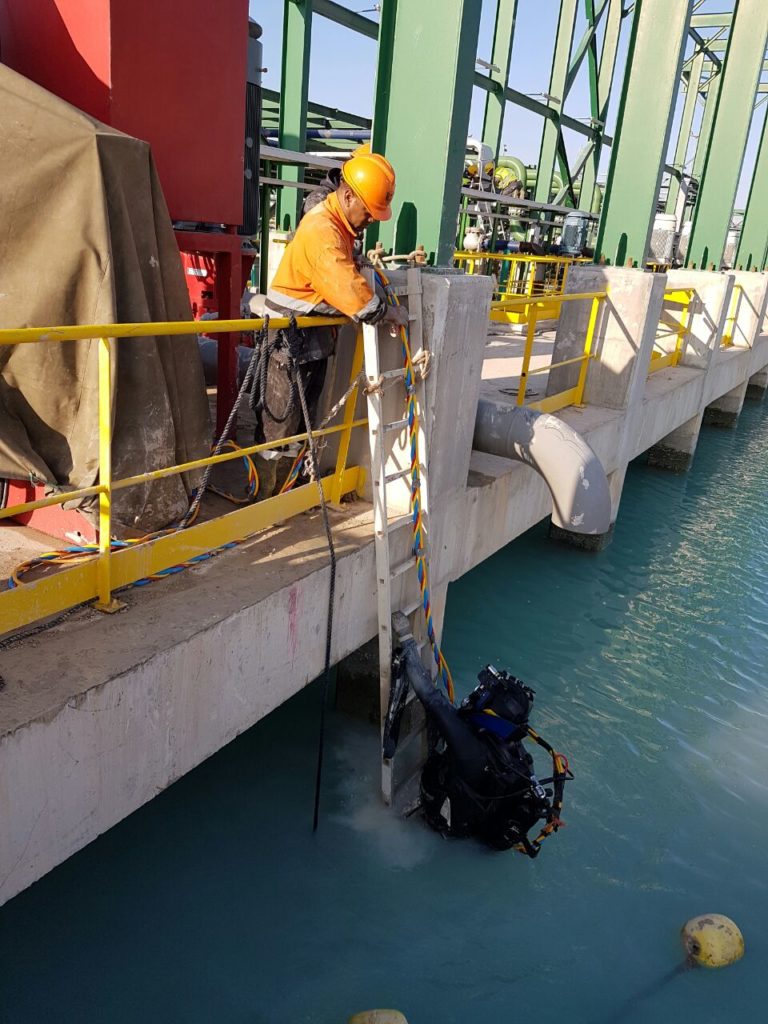

Les six pompes seront installées devant le tunnel, dans un bassin créé spécialement pour ce chantier.

Chaque pompe se raccordera sur la canalisation de by-pass en DN 600 grâce à une magnifique pièce de piquage spécialement fabriquée pour l’opération.

La proposition de l’agence est acceptée !

L’installation, assez complexe, peut commencer. Elle est toujours en cours… nous ne manquerons pas de vous donner des nouvelles de son fonctionnement lors de sa mise en service.