By-pass dans une aciérie

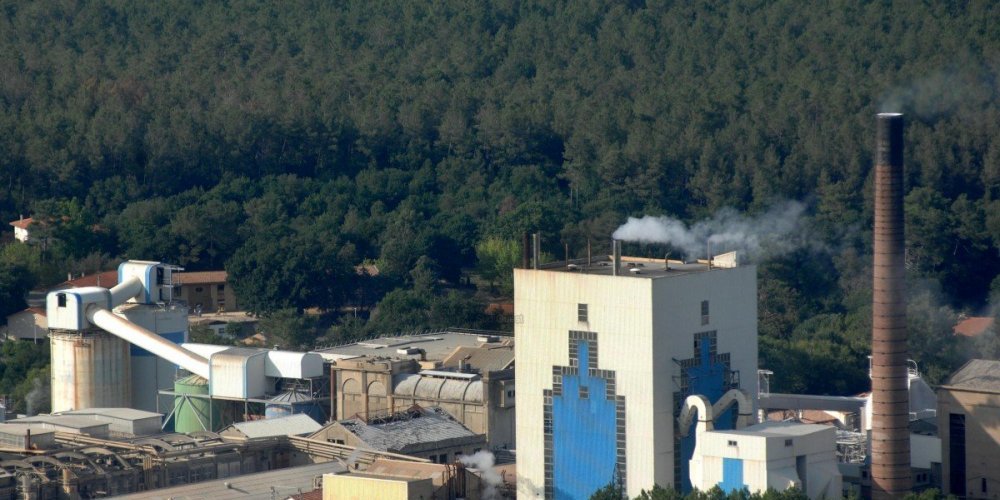

ArcelorMittal Dunkerque est une usine sidérurgique du groupe ArcelorMittal, installée dans le nord de la France, sur la commune de Grande-Synthe près de Dunkerque.

Sa capacité de production est une des plus importante d’Europe occidentale. Situé dans la zone industrialo-portuaire de Dunkerque, le site s’étend sur 7 km2. L’usine est en fait un vaste complexe intégré, assurant d’abord la production de la fonte, ensuite sa transformation en acier et enfin son laminage.

Sa position favorable sur le littoral facilite l’accès aux matières premières nécessaires à la fabrication de l’acier. Ce site importe ainsi chaque année 9,5 millions de tonnes de minerai de fer et 4,5 millions de tonnes de charbon en provenance des mines du monde entier.

Le minerai passe dans une usine d’agglomération pour être transformé en « aggloméré », tandis que le charbon va dans les fours de la cokerie pour devenir du coke. Aggloméré et coke remplissent ensuite les hauts fourneaux servant à la production de la fonte brute. Cette fonte en fusion passe ensuite dans l’aciérie, où des « convertisseurs » les transforment en acier en coulée continue. Enfin, cet acier est mis en forme par les laminoirs.

Dans une telle usine les températures des process sont toujours extrêmement élevées… donc les eaux et circuits de refroidissement sont indispensables au bon fonctionnement de l’ensemble.

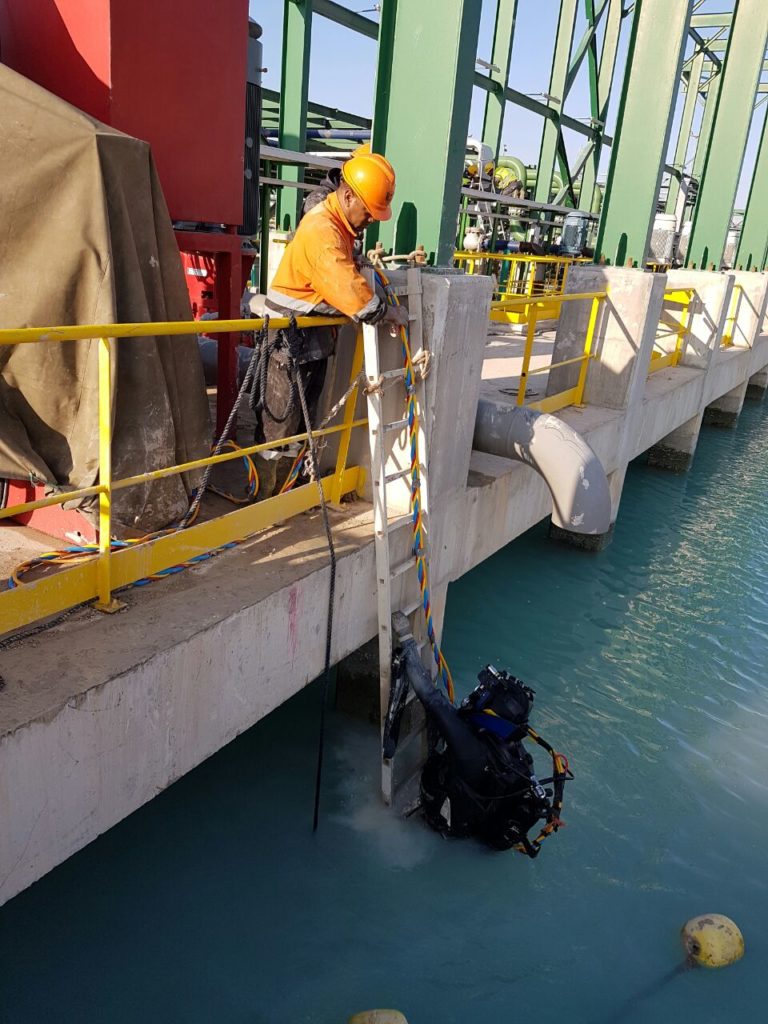

L’agence Telstar de Lille est contactée début 2016 par les services internes de l’usine pour un problème délicat : une partie de l’installation permettant de récupérer les eaux des circuits de refroidissement des gaz de coke et leur condensât (eaux ammoniacales…) est très vétuste et ne permet plus d’assurer sa fonction. Il faut donc impérativement réparer 60 % des tuyauteries de refroidissement ainsi que les vannes de cette installation.

La seule solution pour effectuer ces travaux sans arrêter les hauts fourneaux est de bypasser l’installation.

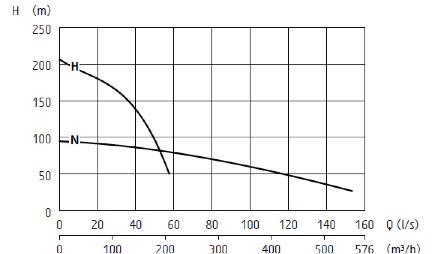

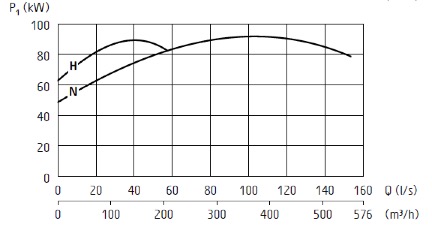

L’agence Telstar a fait plusieurs études pour tenir compte du cahier des charges : le débit est de 250 m3 avec d’éventuelles pointes au débit incertain. Les effluents également ne sont pas complètement connus…

Pour éviter tout problème, l’agence préconise de mettre en place des réservoirs qui serviront de tampons en cas de pointe.

Sont prévues pour ce chantier : une Varisco STR 8, une Varisco J8 et une J6 diesel en secours (si coupure éventuelle pour éviter un débordement de cuve), des cuves (de chez Mobitank), 190 mètres de refoulement et une vanne pilotée pour assurer la régulation de l’ensemble.

L’offre est acceptée.

L’ensemble du matériel est livré le 23 décembre. L’installation, assurée par un sous-traitant d’Arcelor, est terminée le 10 janvier. Le by-pass a fonctionné jusqu’à fin février sans aucun problème. Les deux pompes ont parfaitement marché même sur des pointes à 310 m3/h… débit pressenti par l’agence de Lille !

Le basculement sur l’installation rénovée s’est fait le 17 février.